Il tema del meetup del 15 marzo 2023, “Navigating the Flow with Kanban”, ci ha permesso di esplorare il framework Kanban guidati da Renato Brazioli.

Ospitati dagli amici di Synesthesia, 15 ardimentosi sono tornati ragazzini, aprendo due cantieri navali per la realizzazione di barchette di carta e sperimentando in prima persona Kanban.

Sono state necessarie alcune prove per sbloccare i ricordi di infanzia sugli step per produrre il più famoso degli origami. Organizzare il proprio lavoro per iniziare la produzione spettava ai due team. Una sola regola: le ultime quattro fasi sono di responsabilità dell’ultima persona nella catena di produzione.

“Start where you are”.

Una delle caratteristiche di Kanban è che può essere applicato direttamente al flusso di lavoro corrente (che è stato volutamente implementato non troppo ottimizzato). Ciò ne semplifica l’introduzione poiché non è necessario modificare i processi esistenti.

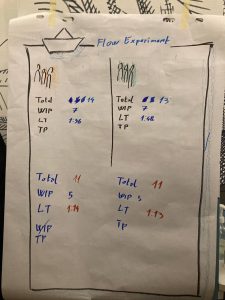

La produzione è partita a spron battuto e dopo i primi due minuti sono statati raccolti i primi dati (WIP, pezzi realizzati). La produzione è ripresa con l’inserimento in produzione di una barchetta speciale, rossa, che segnalava la fine produzione.

La produzione è partita a spron battuto e dopo i primi due minuti sono statati raccolti i primi dati (WIP, pezzi realizzati). La produzione è ripresa con l’inserimento in produzione di una barchetta speciale, rossa, che segnalava la fine produzione.

Il tempo di realizzazione di quest’ultima è chiamato Lead Time.

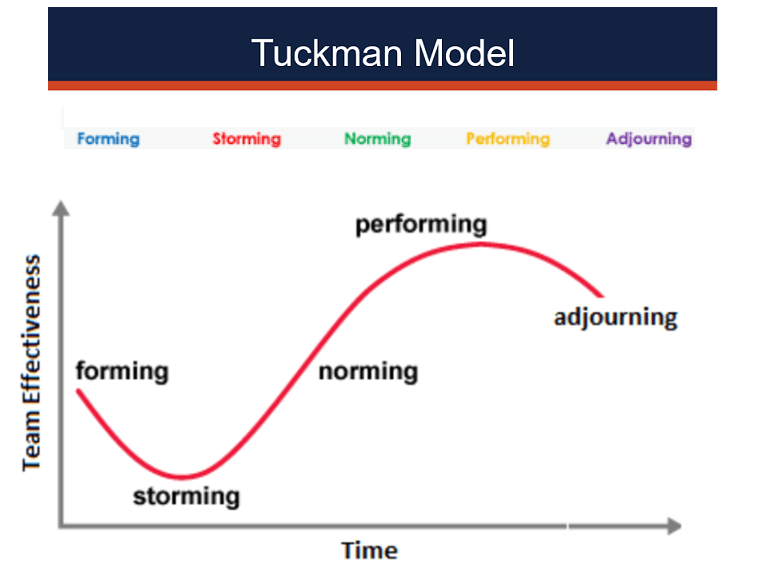

Modello di Tuckman.

Questo modello identifica 5 fasi inevitabili e necessarie per la formazione di un gruppo di lavoro (forming, storming, norming, performing e adjourning).

Tuckman ha evidenziato come ogni qualvolta si aggiunge o si rimuove anche un solo membro dal team, si retrocede e si ritorna alla fase iniziale per passare rapidamente a quella di conflitto (Storming). Quind ogni cambiamento introduce una perdita di efficienza nel breve periodo.

La catena di produzione dunque non è stata modificata, ma è stata introdotta la modalità di lavoro tipica di un sistema KANBAN ovvero quella PULL.

I sistemi Pull fanno parte dei principi di produzione Lean e mirano a creare un flusso di lavoro in cui il lavoro viene ‘tirato’ solo quando c’è una domanda.

Un esempio di sistema pull è la cucina di un MacDonald’s.

Ogni volta che viene servito un cliente, un cartellino indicante il prodotto consumato viene aggiunto alla coda per la cucina. In questo modo la cucine prepara solo gli hamburger veramente necessari.

La produzione è ripartita e sono stati raccolti i dati relativi al WIP e ai pezzi realizzati dopo i nostri intensissimi due minuti di attività. Successivamente abbiamo misurato il Lead Time attraverso la produzione del prodotto speciale ovvero la barchetta rossa.

Cosa ci dicono i dati.

|

Sebbene l’esperimento sia stato limitato nel tempo e dal numero dei partecipanti possiamo osservare tra i due campioni le seguenti differenze: – numero di barchette completate (diminuito da 14 a 11) – WIP diminuito da 7 a 5 – Lead Time diminuito da 1;36/1:46 a 1:13/1:14 |

Cosa lega il WIP ed il Lead Time?

|

Ci viene in aiuto la Little’s law che recita: LT = WIP / Throughput |

|

La prima azione da fare per minimizzare il Lead Time è ridurre quanto più possibile il Work in Progress (WIP). Solo in seconda battuta si cercheranno migliorie legate al Througput del sistema.

E da bravi agilisti ricordiamoci che non esiste altro metodo se non l’empirismo per la l’identificazione del valore di WIP ottimale all’interno di un sistema.